Ottica di precisione

"Impianto ultrasonico altamente flessibile per il lavaggio finale sicuro delle microstrutture

Nessuna particella di dimensioni maggiori di 1 µm

Il progresso tecnologico nel campo delle microstrutture e della lavorazione di substrati di grandi dimensioni ha reso necessario un nuovo sistema di lavaggio finale presso la POG Präzisionsoptik di Gera. Ha convinto l’approccio di impianto della UCM AG. Consente di lavare sia i wafer non lavorati che i substrati strutturati e rivestiti. Il requisito di pulizia "Nessuna particella di dimensioni superiori a 1 µm" è soddisfatto in modo affidabile.

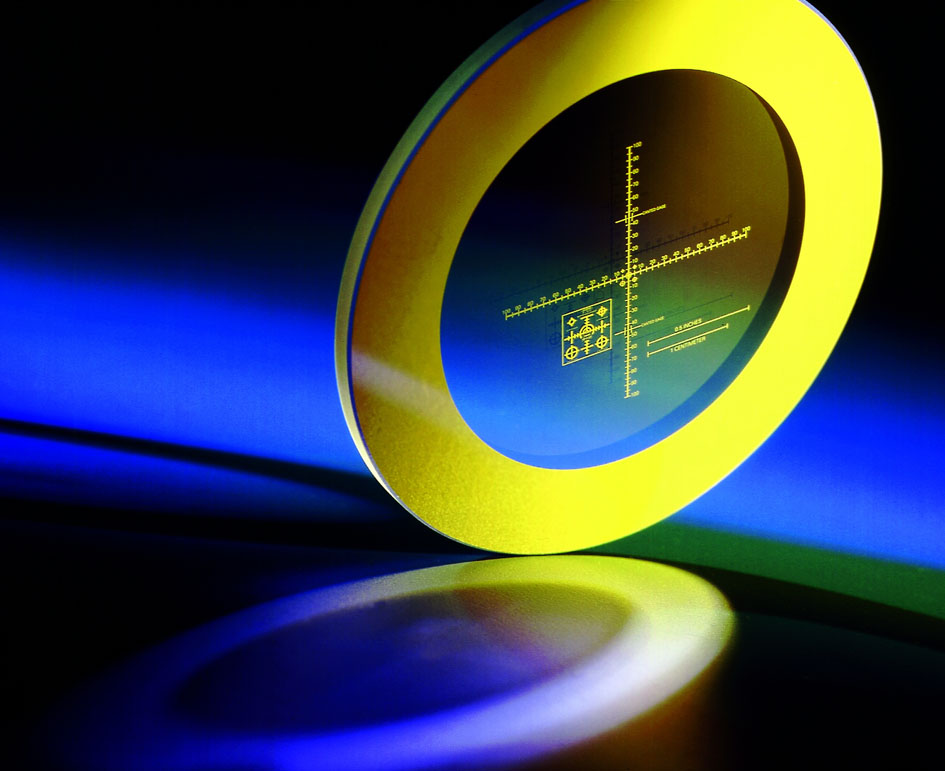

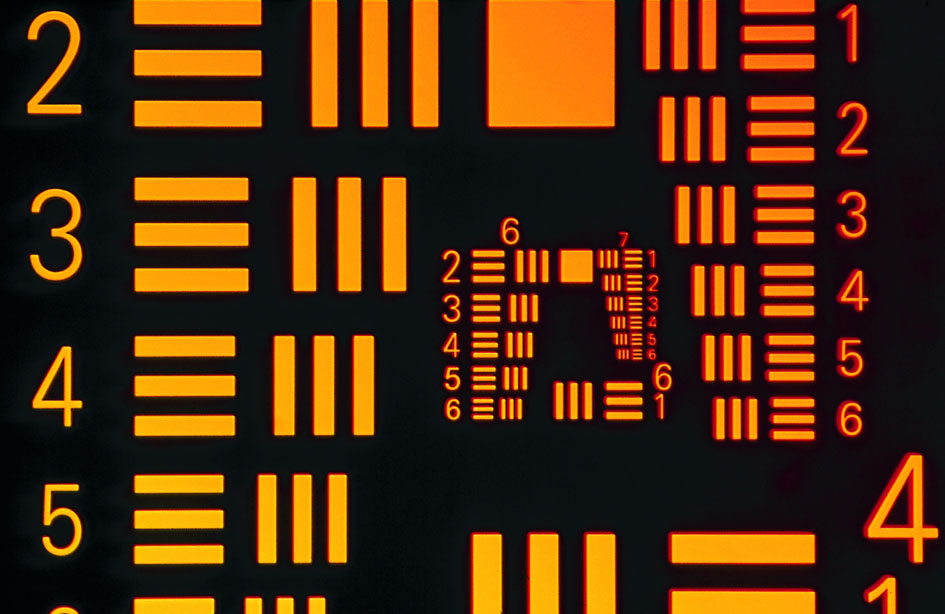

Nel 1991, lo stabilimento Zeiss a Gera venne chiuso. Gli ex dirigenti hanno deciso di mantenere e sviluppare la tradizione della produzione ottica nella sede di Gera attraverso un management buyout: l’atto di nascita della POG Präzisionsoptik Gera GmbH. Oggi l'azienda conta 140 dipendenti. Da un lato, sviluppano e producono componenti ottici di precisione, componenti e dispositivi per l'intero spettro dell’ottica specifici per i singoli clienti. Questi prodotti sono utilizzati nel mondo dai clienti operanti nell'ingegneria meccanica, nella tecnologia di misura, nell'elaborazione industriale delle immagini, nella tecnologia medicale e laser, nell'industria dei semiconduttori e aerospaziale. Dall’altro, l'azienda si è affermata a livello internazionale come produttrice di microstrutture ottiche standardizzate e specifiche per il cliente, come scale graduate, dischi graduati, target di test USAF, microdiaframmi e standard di calibratura. In questo settore POG può anche svolgere l' intero processo di sviluppo e produzione internamente. “Recentemente abbiamo ampliato la produzione di microstrutture per quanto riguarda le possibilità tecnologiche e le dimensioni dei substrati lavorabili. Ciò ha anche reso necessario un nuovo impianto per il lavaggio finale", afferma Jan Schubach, amministratore delegato della POG.

Massima purezza richiesta

Le microstrutture ottiche sono costituite principalmente da vetro B 270 e vetro al quarzo, oltre che da materiali ceramici e vetroceramici. Un lavaggio finale, che rimuove polvere, residui estremamente fini di agenti lucidanti e impronte digitali, viene effettuato sia sui supporti non trattati sia dopo la strutturazione e il rivestimento. Poiché sui substrati vengono talvolta applicate strutture di soli 2 µm, il requisito di pulizia prevede: nessuna particella di dimensioni superiori a 1 µm. POG ha sviluppato una soluzione per assolvere a questi compiti di pulizia molto impegnativi in collaborazione con un consulente esterno e ne ha discusso con vari produttori di impianti.

Un impianto di lavaggio flessibile invece di diversi impianti specializzati

“Tra questi figuravano diversi approcci di lavaggio per applicazioni speciali, come la pulizia delle maschere o la pulizia di una determinata configurazione di substrato nell'industria dei semiconduttori. Avremmo probabilmente avuto bisogno di tre impianti diversi per svolgere i nostri compiti. Ci siamo quindi rivolti alla UCM. Abbiamo già un impianto di lavaggio di questo produttore di impianti in casa e il nostro consulente ha anche avuto buone esperienze con l'azienda con altri progetti", spiega Jan Schubach. Insieme alla POG e al consulente, la società svizzera UCM AG, un’impresa del gruppo Ecoclean, ha rivisto e adattato il proprio approccio di impianto. “UCM ha risposto in modo molto flessibile ai nostri suggerimenti e ha apportato la propria vasta esperienza nella costruzione di impianti di lavaggio per l'industria ottica", ricorda l’amministratore delegato.

L’impianto di lavaggio ad ultrasuoni ha un totale di undici stazioni, sette delle quali sono vasche di immersione. Sono concepite per le seguenti fasi di processo: caricamento a umido, lavaggio con ultrasuoni multifrequenza (40 e 80 kHz), lavaggio con megasuoni, risciacquo, risciacquo delicato, asciugatura a infrarossi su un nastro trasportatore cadenzato e scarico.

Il caricamento a umido e tutti i processi di lavaggio e risciacquo vengono eseguiti con acqua demineralizzata. A seconda del programma di lavaggio, l'acqua del risciacquo viene convogliata in cascata, scaricata o fatta confluire a uno scarico separato. Questo contribuisce all'elevata qualità di pulizia, come pure lo sfioratore sui quattro lati sviluppato da UCM in tutte le vasche. L'agente di lavaggio o di risciacquo viene introdotto in tutte le vasche dal basso, trasportato verso l'alto e trabocca poi da tutti i lati. Ciò significa che i contaminanti eliminati vengono immediatamente rimossi dalle vasche. In questo modo si evita da un lato la ricontaminazione delle parti quando vengono rimosse e si evita la formazione di nidi di sporcizia nelle vasche. Dall’altro, i substrati vengono trattati intensamente e uniformemente.

Le vasche di risciacquo presentano un'ulteriore particolarità. Qui l'acqua viene pompata nella vasca a una pressione così elevata da formare turbolenze. Queste sono sufficienti, assieme al movimento dei prodotti, per lavare i substrati senza assistenza ultrasonica. Per poter reagire rapidamente e facilmente a futuri requisiti più rigorosi, è stata predisposta una successiva integrazione dell’ultrasuono a livello di impianto e della tecnologia di controllo.

Processi di lavaggio completamente automatici in camera sterile

L’impianto di lavaggio è integrato in una camera sterile. I substrati da lavare e fino a 10 pollici di dimensioni vengono inseriti manualmente nei rack di trasporto dell'impianto in apposite cassette. L’operatore sceglie quindi il programma di lavaggio specifico. È memorizzato nel sistema di controllo dell'impianto e contiene le stazioni che vengono raggiunte e i parametri di trattamento nelle singole vasche, come ad es. la potenza e la frequenza dell'ultrasuono nonché il tempo di permanenza. Per garantire che la durata di trattamento definita sia esattamente rispettata nella singola stazione, il sistema di controllo flessibile consente l'inserimento di "tempi prioritari". “Attualmente stiamo lavorando con dieci programmi per i diversi substrati e stiamo ottenendo risultati eccellenti in tutte le attività di lavaggio, e questo fin dall'inizio. L’impianto di lavaggio ha funzionato perfettamente fin dalla consegna nel marzo 2015. Non si sono neppure verificati casi di malattie infantili, che sono altrimenti comuni in impianti così complessi", dice con soddisfazione Jan Schubach.

Autore: Doris Schulz